Die unsichtbare Revolution im Maschinenraum

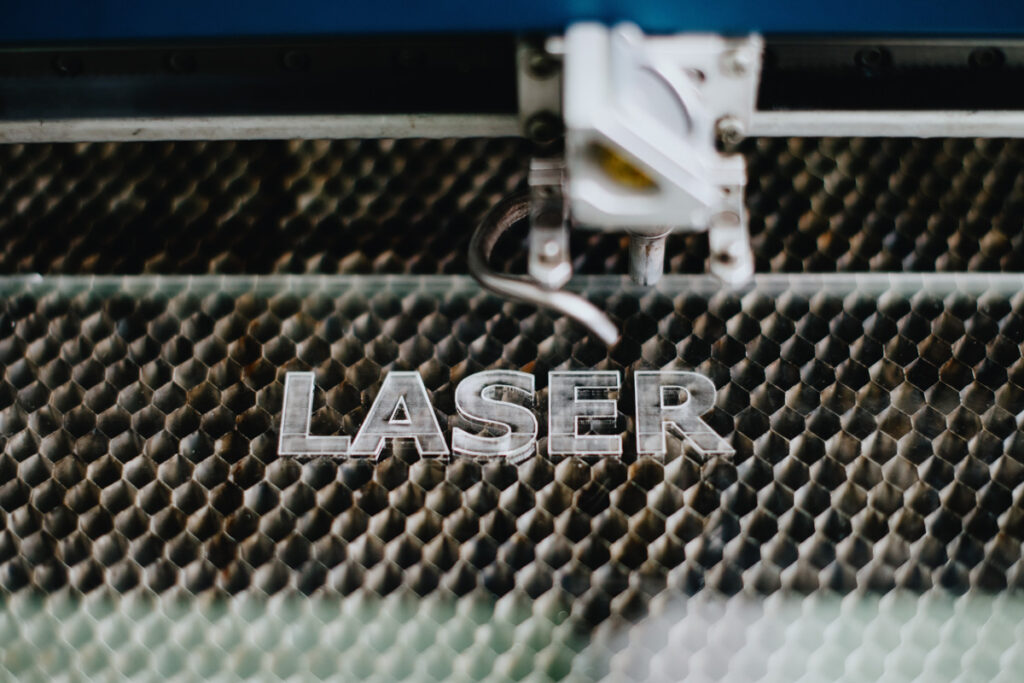

Die industrielle Produktion erlebt seit Jahrzehnten eine kontinuierliche Transformation, doch nur wenige Technologien haben die Fertigung so leise und gleichzeitig so tiefgreifend verändert wie die Lasertechnologie. In einem Zeitalter, in dem höchste Präzision, Materialeffizienz und Flexibilität gefragt sind, tritt die Laserbearbeitung als ein Schlüsselelement moderner Fertigungsprozesse auf. Sie ist schnell, berührungslos, hochgradig automatisierbar und eignet sich für unterschiedlichste Materialien – von feinen Folien bis zu dicken Metallplatten. Diese Vielseitigkeit macht sie zu einer der gefragtesten Technologien in der Industrie.

Was früher als Hightech-Nische begann, ist heute ein industrieller Standard geworden. Immer mehr Unternehmen setzen in ihren Produktionslinien auf Laserprozesse, um neue Qualitätsstandards zu etablieren, Kosten zu senken und Reproduzierbarkeit sicherzustellen. Besonders auffällig ist der Einfluss der Laserbearbeitung auf Branchen wie Automobilbau, Medizintechnik, Luft- und Raumfahrt sowie Elektronik. Dort, wo es auf hundertstel Millimeter ankommt, stoßen herkömmliche Verfahren an ihre Grenzen – der Laser jedoch liefert hier exakte, wiederholbare Ergebnisse.

Ein besonders spannender und wachsender Teilbereich ist die 3D Laserbearbeitung, die neue Maßstäbe in der geometrischen Freiheit setzt. Mit ihr lassen sich dreidimensionale Werkstücke ohne mechanischen Kontakt bearbeiten, selbst an schwer zugänglichen Stellen oder bei komplexen Konturen. Das eröffnet ungeahnte Potenziale für die Gestaltung von Bauteilen, das Nachbearbeiten von Prototypen oder die Serienfertigung individueller Komponenten.

Von Mikro bis Makro: Anwendungen für jede Fertigungsebene

Die Laserbearbeitung in der Industrie umfasst ein weites Feld an Anwendungen – von der mikrometergenauen Strukturierung bis hin zum groben Zuschnitt großer Werkstücke. Dabei sind es nicht nur die sichtbaren Ergebnisse, die den Unterschied machen, sondern vor allem die Art und Weise, wie der Laser in die Prozesskette integriert wird. Moderne Lasersysteme lassen sich heute in digitale Workflows einbinden, sodass CAD-Daten direkt in Maschinenbefehle übersetzt werden können. Das macht eine hocheffiziente Fertigung mit minimalem Ausschuss möglich.

Ob beim Laserschneiden, -schweißen oder -bohren: Jede dieser Methoden hat ihre eigenen industriellen Einsatzgebiete, die von den Eigenschaften des zu bearbeitenden Materials, der Bauteilform und den wirtschaftlichen Anforderungen abhängen. Während das Laserschneiden vor allem in der Blechbearbeitung zum Einsatz kommt, eignet sich das Laserschweißen für fugenlose und feste Verbindungen, beispielsweise im Karosseriebau oder bei medizinischen Implantaten. Auch die Kombination mehrerer Verfahren in einem Bearbeitungszentrum ist inzwischen keine Ausnahme mehr.

„Laserprozesse schaffen die Verbindung zwischen digitaler Planung und physischer Umsetzung – schneller, präziser und materialschonender als je zuvor.“

Was die Laserbearbeitung zudem besonders attraktiv macht, ist ihre Skalierbarkeit. Sie funktioniert in Kleinserien ebenso zuverlässig wie in vollautomatisierten Großproduktionen. Für Entwickler und Designer bietet sie die Möglichkeit, ohne große Umrüstzeiten auf neue Produkte oder Varianten zu reagieren. Das unterstützt agile Produktionsprozesse und verkürzt die Markteinführungszeit – ein nicht zu unterschätzender Wettbewerbsvorteil in schnelllebigen Märkten.

Werkstoffe und Präzision: Was der Laser besser kann

Die Materialvielfalt in der industriellen Fertigung stellt klassische Bearbeitungsverfahren regelmäßig vor große Herausforderungen. Härte, Elastizität, Schmelzpunkt oder chemische Reaktivität machen viele Werkstoffe schwer bearbeitbar – jedenfalls mit konventionellen Mitteln. Die Laserbearbeitung hingegen kann auf diese Eigenschaften gezielt reagieren, ohne das Werkstück mechanisch zu belasten. Die Bearbeitung erfolgt thermisch, selektiv und mit höchster Kontrolle – das Resultat: feine Schnittkanten, minimale Wärmeeinflusszonen und nahezu keine Nacharbeit.

Ein entscheidender Vorteil ist die hohe Präzision. Durch das enge, fokussierte Strahlenbündel lassen sich Bearbeitungen mit Toleranzen im Mikrometerbereich umsetzen. So können selbst feinste Strukturen auf Oberflächen gebracht oder dünnste Materialien wie Folien, Glas oder Keramik bearbeitet werden – ohne sie zu beschädigen. Diese Genauigkeit ist insbesondere in der Mikroelektronik oder Medizintechnik unverzichtbar, wo kleinste Abweichungen fatale Auswirkungen haben können.

Laserprozesse überzeugen außerdem durch ihre Sauberkeit. Es entstehen kaum Grat, kein Staub und keine Schmiermittelreste. Dadurch reduzieren sich Reinigungs- und Nachbearbeitungsschritte drastisch, was die Produktivität erhöht. Auch das Risiko von Kontaminationen – ein kritisches Thema etwa in der Pharma- oder Lebensmittelindustrie – sinkt erheblich. In vielen Fällen kann die Laserbearbeitung sogar unter Reinraumbedingungen durchgeführt werden, was sie zu einem idealen Werkzeug für sensible Produktionsbereiche macht.

Wirtschaftliche Vorteile: Wenn Technik auf Effizienz trifft

Neben technischen Vorteilen bringt die Laserbearbeitung in der Industrie auch wirtschaftliche Pluspunkte mit sich. Unternehmen, die auf Lasertechnologie umsteigen, berichten häufig von einer höheren Auslastung ihrer Maschinen, kürzeren Zykluszeiten und geringeren Produktionskosten. Ein wesentlicher Grund dafür ist die Automatisierbarkeit: Laseranlagen lassen sich in bestehende Fertigungslinien integrieren, mit Robotik koppeln und rund um die Uhr betreiben – wartungsarm und verschleißfrei.

Ein weiterer wichtiger Punkt ist die Reduktion von Ausschuss. Dank der exakten Steuerung und berührungslosen Bearbeitung entstehen weniger Fehler – besonders bei empfindlichen oder teuren Materialien wie Titan, Aluminium oder Verbundwerkstoffen. Diese Vorteile lassen sich in Zahlen übersetzen:

Eine beispielhafte Gegenüberstellung in der folgenden Tabelle zeigt die Effizienzgewinne bei typischen Bearbeitungsschritten:

| Bearbeitungsverfahren | Zeitbedarf pro Teil | Ausschussquote | Nachbearbeitungsaufwand |

| Mechanisch (Fräsen) | 4,5 Minuten | ca. 8 % | Hoch |

| Laserbearbeitung | 2,3 Minuten | unter 2 % | Niedrig bis entfällt |

Darüber hinaus wirkt sich die hohe Flexibilität der Lasertechnologie auch positiv auf Lagerhaltung und Produktionsplanung aus. Statt für jedes Bauteil spezielle Werkzeuge vorhalten zu müssen, reicht oft eine einzige Anlage mit konfigurierbarer Strahlform und -leistung. So lassen sich Produkte „on demand“ fertigen – in kleinen Losgrößen, individualisiert und dennoch wirtschaftlich.

Einige weitere wirtschaftliche Vorteile im Überblick:

- Geringerer Energieverbrauch durch gezielte Energieeinleitung

- Minimaler Wartungsaufwand durch kontaktlose Technologie

- Einsparung bei Werkzeugen, da keine physischen Schneid- oder Schweißköpfe nötig sind

- Schnellere Umrüstzeiten bei Produktwechseln

Diese Punkte machen deutlich, dass die Investition in moderne Lasertechnologie längst kein exklusives Hightech-Vergnügen mehr ist, sondern sich auch für Mittelständler zunehmend rechnet.

Herausforderungen und Zukunftstrends der Lasertechnik

Trotz aller Vorteile bringt die Laserbearbeitung auch Herausforderungen mit sich – insbesondere dann, wenn Unternehmen erstmals in diese Technologie investieren. Der Einstieg erfordert technisches Know-how, Investitionsbereitschaft und eine sorgfältige Anpassung der Prozessketten. Besonders bei komplexen 3D-Bearbeitungen sind umfassende Schulungen und eine enge Abstimmung zwischen Konstruktion und Fertigung nötig. Auch die Integration in bestehende Systeme kann – je nach Komplexität der Infrastruktur – aufwendig sein.

Nicht zu unterschätzen sind zudem die Anforderungen an Arbeitsschutz und Sicherheit. Laserstrahlen hoher Leistungsklassen stellen ein ernstzunehmendes Risiko dar, wenn sie nicht korrekt abgeschirmt und überwacht werden. Hier greifen strenge Normen und Vorschriften, die beim Aufbau einer Laserarbeitsstation unbedingt beachtet werden müssen. Moderne Sicherheitskonzepte wie automatische Abschaltsysteme, Laserschutzkabinen oder Echtzeit-Monitoring machen den Betrieb jedoch sicher und zuverlässig – auch im 24/7-Einsatz.

Blickt man in die Zukunft, sind die Perspektiven der Lasertechnologie dennoch äußerst positiv. Neue Entwicklungen wie Ultrakurzpulslaser, adaptive Optiken oder KI-gesteuerte Prozesskontrolle werden die Präzision weiter steigern und neue Anwendungsfelder erschließen. Auch die Kombination von additiver Fertigung (3D-Druck) und Laserbearbeitung steht im Fokus – etwa zur Nachbearbeitung oder Funktionalisierung von Oberflächen. Damit wird die Laserbearbeitung nicht nur effizienter, sondern auch intelligenter.

Was Unternehmen jetzt wissen müssen, um nicht den Anschluss zu verlieren

Für Unternehmen, die wettbewerbsfähig bleiben wollen, führt in vielen Industriezweigen kaum ein Weg an der Laserbearbeitung vorbei. Die Technologie ist nicht nur ein Mittel zur Qualitätssteigerung, sondern auch ein strategischer Hebel für Flexibilität, Innovationskraft und Kostenoptimierung. Doch der Erfolg hängt stark davon ab, wie frühzeitig und konsequent Unternehmen den Wandel mitgehen und ihre Produktionsprozesse darauf ausrichten.

Wer zu lange zögert, riskiert den Anschluss zu verlieren – nicht nur technologisch, sondern auch wirtschaftlich. Gerade im Kontext von Digitalisierung, Nachhaltigkeit und Fachkräftemangel bietet die Laserbearbeitung wertvolle Antworten: Sie erlaubt automatisierte, ressourcenschonende und hochpräzise Fertigung mit minimalem Personalaufwand. Und sie schafft Spielraum für neue Geschäftsmodelle – etwa in der Losgröße-1-Produktion oder bei der kundenspezifischen Serienfertigung.

Unternehmen sollten jetzt handeln:

- Evaluieren, welche bestehenden Prozesse durch Lasertechnologie ersetzt oder ergänzt werden können

- Pilotprojekte in kleinen Maßstäben realisieren, um erste Erfahrungen zu sammeln

- Qualifizierte Fachkräfte weiterbilden oder externe Expertise einholen

- Langfristig in modulare, erweiterbare Anlagen investieren, um zukunftssicher zu bleiben

Die Laserbearbeitung in der Industrie ist mehr als nur ein technisches Upgrade. Sie ist ein Schlüssel zur modernen, flexiblen und nachhaltigen Produktion – für alle, die bereit sind, den nächsten Schritt zu gehen.

Fotos: Media Whale Stock, nisara, anastasianess @stock-adobe.com